在工業(yè)自動(dòng)化質(zhì)量控制的精密體系中�����,2D視覺(jué)外觀檢測(cè)扮演著至關(guān)重要的“質(zhì)檢官”角色����。其核心使命在于,通過(guò)數(shù)字圖像分析與模式識(shí)別技術(shù)�����,精準(zhǔn)、高效地甄別產(chǎn)品表面的各類外觀缺陷��,如劃痕�����、污漬����、凹陷、色差����、紋理異常等,從而確保產(chǎn)品品質(zhì)的一致性�����。然而����,在實(shí)際部署與運(yùn)行過(guò)程中,檢測(cè)算法的參數(shù)設(shè)置卻往往成為一項(xiàng)充滿挑戰(zhàn)與妥協(xié)的復(fù)雜工程�����,直接制約著檢測(cè)系統(tǒng)的效能與可靠性。本文將深入解析2D視覺(jué)外觀檢測(cè)中算法參數(shù)配置所面臨的多重困境����,并探討可能的優(yōu)化路徑。

核心困境一:檢測(cè)需求的高精度與算法魯棒性之間的根本矛盾

2D視覺(jué)外觀檢測(cè)的理想目標(biāo)是實(shí)現(xiàn)“零漏檢”與“零誤報(bào)”的完美平衡����。但在現(xiàn)實(shí)中,這對(duì)矛盾體卻難以調(diào)和�。追求高檢測(cè)精度,通常意味著需要設(shè)定更敏感�、更嚴(yán)格的算法參數(shù)閾值。例如���,在檢測(cè)微細(xì)劃痕時(shí)�,可能需要降低灰度對(duì)比度閾值或縮小缺陷尺寸的判斷區(qū)間�����,以捕捉更微弱的信號(hào)�。然而����,這種設(shè)置會(huì)顯著增加系統(tǒng)的敏感性��,使其對(duì)非缺陷性的圖像干擾——如光照的輕微波動(dòng)����、產(chǎn)品表面固有的自然紋理(如金屬拉絲��、織物編織紋路)�、生產(chǎn)環(huán)境中不可避免的灰塵反光——也產(chǎn)生響應(yīng),從而導(dǎo)致誤報(bào)率飆升�。

反之,若為了提高系統(tǒng)魯棒性��,降低誤報(bào)����,往往需要放寬參數(shù)條件,例如提高閾值��、擴(kuò)大形態(tài)學(xué)處理中的濾波核尺寸以平滑圖像噪聲�����。但這又會(huì)“淹沒(méi)”那些對(duì)比度低�、尺寸微小或與背景紋理相似的“狡猾”缺陷�,造成漏檢�。這種“一放就漏,一緊就誤”的兩難境地�,是2D視覺(jué)外觀檢測(cè)算法工程師每日必須面對(duì)的核心博弈。生產(chǎn)線的速度��、成本容忍度以及對(duì)質(zhì)量等級(jí)的絕對(duì)要求��,共同構(gòu)成了一道無(wú)形的邊界��,參數(shù)設(shè)置便是在這狹窄邊界上的艱難走鋼絲��。

核心困境二:復(fù)雜多變的生產(chǎn)環(huán)境與“靜態(tài)”參數(shù)設(shè)定之間的持續(xù)沖突

另一個(gè)關(guān)鍵困境在于�����,2D視覺(jué)外觀檢測(cè)算法通常是在特定條件下(如標(biāo)準(zhǔn)光照�����、潔凈環(huán)境�、新樣品)完成初始調(diào)參的,其參數(shù)集本質(zhì)上是靜態(tài)的���。然而����,真實(shí)的工業(yè)生產(chǎn)環(huán)境是動(dòng)態(tài)且復(fù)雜的“戰(zhàn)場(chǎng)”���。

首先���,光照的穩(wěn)定性是最大挑戰(zhàn)。即使采用最穩(wěn)定的光源���,隨著時(shí)間的推移����,光源自身的老化����、環(huán)境自然光的侵入、設(shè)備振動(dòng)導(dǎo)致的微小角度偏移�,都會(huì)引起照明均勻性和強(qiáng)度的變化。這直接影響了圖像的灰度值分布����,使得基于固定閾值(如全局閾值、自適應(yīng)閾值的部分參數(shù))的檢測(cè)算法性能發(fā)生漂移。上午調(diào)試完美的系統(tǒng)��,下午可能就因?yàn)楣庹兆兓霈F(xiàn)大量誤報(bào)或漏檢�。

其次,被檢物體自身的多樣性����。即便是同一型號(hào)的產(chǎn)品,不同批次間可能存在原材料紋理差異�、顏色色差、裝配位置公差����。對(duì)于外觀檢測(cè),特別是涉及顏色�����、紋理分析的算法��,這些自然差異與缺陷之間的界限往往非常模糊�。預(yù)設(shè)的固定參數(shù)(如顏色空間轉(zhuǎn)換的特定通道權(quán)重、紋理特征提取的尺度參數(shù))可能無(wú)法覆蓋所有正常變異��,導(dǎo)致誤將正常差異判為缺陷�,或反之。

最后,背景與干擾物的不確定性�。生產(chǎn)線上的油漬、水漬��、漂浮物在鏡頭前的短暫停留�����,都可能被檢測(cè)系統(tǒng)捕獲并誤判��。雖然可以通過(guò)算法濾除部分固定模式的干擾�����,但對(duì)于隨機(jī)�����、多變的干擾�����,靜態(tài)參數(shù)設(shè)置往往力不從心���。

核心困境三:缺陷類型的多樣性與算法泛化能力之間的鴻溝

2D視覺(jué)外觀檢測(cè)常常需要應(yīng)對(duì)多種缺陷并存的場(chǎng)景。例如,一個(gè)工件上可能同時(shí)存在亮域缺陷(如凸起����、污點(diǎn))和暗域缺陷(如凹陷、劃痕)����,其成像特性截然相反。單一的檢測(cè)算法(如僅基于亮度閾值)難以兼顧�����。工程師往往需要集成多種算法模塊(如邊緣檢測(cè)���、模板匹配�、Blob分析��、頻域?yàn)V波等)�,并為每個(gè)模塊獨(dú)立配置參數(shù)。這不僅使得參數(shù)空間呈指數(shù)級(jí)膨脹���,增加了調(diào)試和維護(hù)的復(fù)雜性���,而且模塊間的協(xié)同與沖突管理也成為一個(gè)難題�。一個(gè)旨在增強(qiáng)劃痕檢測(cè)的邊緣增強(qiáng)參數(shù)���,可能會(huì)同時(shí)強(qiáng)化表面紋理噪聲�����,干擾污漬的檢測(cè)�����。

此外,對(duì)于未知的新型缺陷����,現(xiàn)有參數(shù)集下的算法可能完全失效。算法在訓(xùn)練或調(diào)試時(shí)見(jiàn)過(guò)的缺陷樣本總是有限的���,其參數(shù)優(yōu)化是基于已知缺陷特征的���。當(dāng)出現(xiàn)訓(xùn)練集中未包含的缺陷形態(tài)時(shí),系統(tǒng)的泛化能力面臨嚴(yán)峻考驗(yàn)�。過(guò)度依賴特定參數(shù)集,可能導(dǎo)致系統(tǒng)陷入“刻舟求劍”的困境�����。

破局思路:從靜態(tài)調(diào)參走向動(dòng)態(tài)智能優(yōu)化

面對(duì)上述困境,單純依賴工程師經(jīng)驗(yàn)的“手工微調(diào)”已難以滿足高節(jié)拍�����、高混流生產(chǎn)的嚴(yán)苛要求�����。未來(lái)的發(fā)展方向必然是從靜態(tài)����、固定的參數(shù)設(shè)置,向動(dòng)態(tài)��、自適應(yīng)的智能配置演進(jìn):

引入在線學(xué)習(xí)與自適應(yīng)機(jī)制:算法應(yīng)能根據(jù)實(shí)時(shí)采集的圖像數(shù)據(jù)����,對(duì)關(guān)鍵參數(shù)(如閾值、靈敏度)進(jìn)行微調(diào)����。例如,基于統(tǒng)計(jì)過(guò)程控制(SPC)思想��,持續(xù)監(jiān)控正常樣本的圖像特征分布,當(dāng)特征漂移時(shí)自動(dòng)調(diào)整判斷基準(zhǔn)���,以補(bǔ)償環(huán)境變化��。

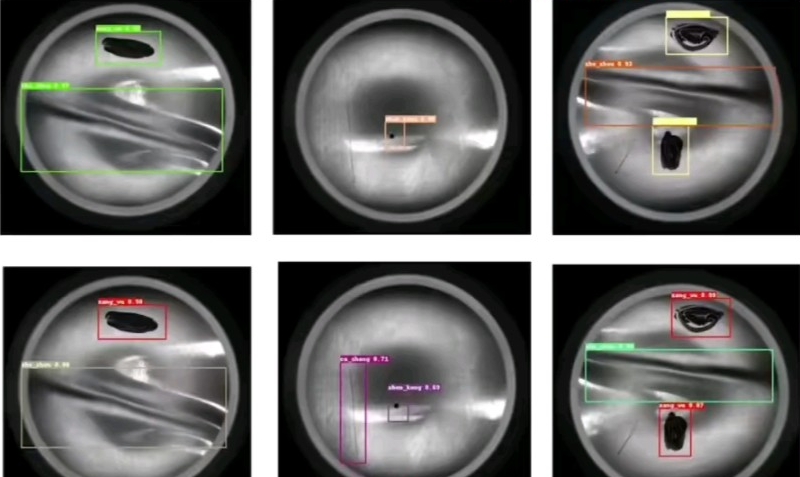

充分利用深度學(xué)習(xí)方法:基于深度卷積神經(jīng)網(wǎng)絡(luò)(CNN)的檢測(cè)方法���,通過(guò)端到端的學(xué)習(xí),能夠自動(dòng)從海量數(shù)據(jù)中提取對(duì)缺陷敏感�����、對(duì)干擾魯棒的特征����,在一定程度上繞過(guò)了手工設(shè)計(jì)和調(diào)參的復(fù)雜性�����。盡管其本身涉及網(wǎng)絡(luò)結(jié)構(gòu)��、超參數(shù)等新“參數(shù)”的設(shè)置���,但其強(qiáng)大的特征學(xué)習(xí)能力為解決傳統(tǒng)算法的困境提供了新范式��。

構(gòu)建數(shù)字孿生與仿真測(cè)試環(huán)境:在虛擬環(huán)境中��,利用數(shù)字孿生技術(shù)模擬各種光照條件�����、產(chǎn)品變異和缺陷類型����,對(duì)算法參數(shù)進(jìn)行大規(guī)模的自動(dòng)化測(cè)試與優(yōu)化,尋找最優(yōu)或魯棒性更強(qiáng)的參數(shù)組合�����,減少對(duì)物理樣機(jī)和產(chǎn)線調(diào)試時(shí)間的依賴�����。

實(shí)施模塊化與可解釋的算法架構(gòu):將檢測(cè)任務(wù)分解�����,針對(duì)不同特性缺陷采用專用子算法����,并設(shè)計(jì)清晰的參數(shù)接口與影響評(píng)估體系�。增強(qiáng)算法決策的可解釋性���,幫助工程師快速定位參數(shù)問(wèn)題�����,而非在“黑箱”中盲目嘗試�。

結(jié)語(yǔ)

2D視覺(jué)外觀檢測(cè)中的算法參數(shù)配置困境�,深刻揭示了自動(dòng)化質(zhì)量控制系統(tǒng)中理想模型與復(fù)雜現(xiàn)實(shí)之間的差距。它不僅是技術(shù)參數(shù)的調(diào)整問(wèn)題�����,更是對(duì)系統(tǒng)穩(wěn)定性��、適應(yīng)性��、智能化水平的綜合考驗(yàn)�����。突破這一困境�����,需要將算法從僵化的“指令執(zhí)行者”進(jìn)化為具備一定感知���、學(xué)習(xí)和適應(yīng)能力的“智能分析者”�����,這將是推動(dòng)2D視覺(jué)外觀檢測(cè)技術(shù)邁向更高可靠性��、更廣泛應(yīng)用場(chǎng)景的關(guān)鍵一步�����。在這一過(guò)程中��,對(duì)成像物理原理的深刻理解�、對(duì)生產(chǎn)現(xiàn)場(chǎng)復(fù)雜性的充分尊重�����,與先進(jìn)算法框架的創(chuàng)造性應(yīng)用����,三者缺一不可。

2D視覺(jué)外觀檢測(cè):工業(yè)之眼的技術(shù)深度與邊界解析