����

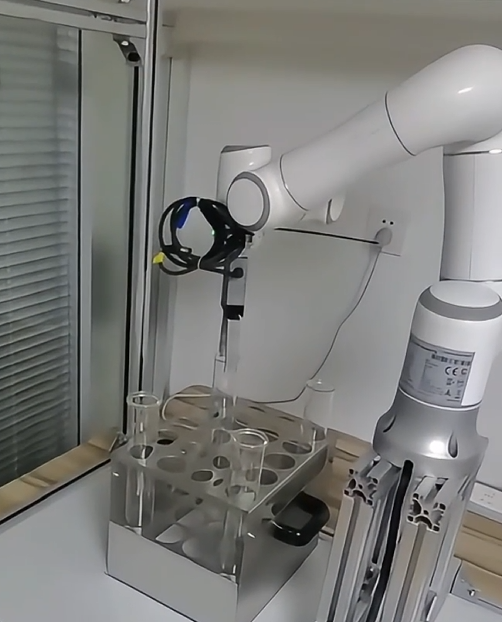

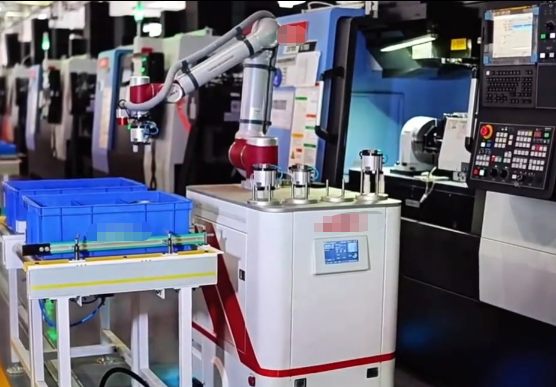

�C����������������������ϵ�y(t��ng)���P(gu��n)�I�ӿڣ��Г��������ڼӹ��O(sh��)���c������Ԫ�g�ľ������D(zhu��n)��������@һ�^��������ץȡ������ֱ��Ӱ푹����A�ֵķ�(w��n)������������λ���؏;����Լ������İ�ȫ������c�μ����\�΄ղ�ͬ���������ψ��������R�������|(zh��)���������ë�������xɢ�����A�ߓQ���l���ȏ��s���r�������ץȡ���^����ܓp���������T�l(f��)׃���������ץȡ���^С�t���»�����ˑB(t��i)ƫ�D(zhu��n)��������ˣ��������ץȡ�����Ƶ����W�C���������(g��u)���m�����������c��ˇҪ������ز�����������ѳɞ������C���������Ͽɿ����c���������ĺ��ļ��g(sh��)�n�}������

һ������ץȡ�����Ƶĺ���ì���c����(zh��n)

�C���������ϵ�ץȡ�����Ʊ��|(zh��)�����ڼs�����_���l�����F(xi��n)��(w��n)�����|�����W�{(di��o)��(ji��)�^�̡������ì�����ڣ����������B(t��i)�������������cλ��ɢ���������δ֪�������ץȡ�^�̅sҪ��ĩ�ˈ�(zh��)�����ں��뼉�r�g���ڃ�(n��i)ݔ��ǡ�m�ķ������c����Ħ������

���������Ԏ���������߅��Ư��������������������������Ĥ������Ħ��ϵ��(sh��)�^���������½�30%���ϣ�ע�ܱ��ڼ����ȵ�����A�����Ը����l(f��)����׃�Σ�Ӱ푺��m(x��)�b�A��λ���������Y(ji��)ë����������w߅������S�C������������ֲ����|���Ȅ��Ҳ���������������ʹ��ͬһ��ץȡ������(sh��)�o���繤���ͬF(xi��n)��������횽������ز����c����������ԵĄӑB(t��i)ӳ�����

�ӑB(t��i)�^������đT�Ԕ_���������ϙC����ͨ�����ø����\����ƥ��C����(ji��)���������ͣ�A�ήa(ch��n)���đT�������B�����A�ֽ������������C���˼Ӝp�ٶ��_��0.5g���ϕr����������ܵ�Ч�T���d�ɿɳ��^���ؔ�(sh��)��������Ҫ��ץȡ���߂䌍�r�a������������y(t��ng)�����A���ڴ�������׳��F(xi��n)ץȡ��������^�_��

�����c��(zh��)�еķ������������ָ�������������ڜ�Ư�c���cƫ�ƣ������̶�����Ȳ��������늄ӊAצ�����]�h(hu��n)����������늙C늚�r�g����(sh��)�c�Cе�����g϶����������l���_�ӵ������������ޡ��@Щ����������ʹ����Փ����ģ����ӳ��r���R�����ۓp�����

��������ץȡ�����Ƶ����W����

�Ľ��|���Wҕ����������C����ץȡ�ɺ�������c���|�µ������]���}���������ڳ�Ҋ��ƽ�ЊA�֘�(g��u)��������ץȡ����ͬ�r�M������Ɨl���c�����D(zhu��n)�l�����

����������������oĦ�����ɛQ����$F_n \geq \frac{ma + mg\sin\theta}{\mu}$������$\mu$��Ħ��ϵ��(sh��)����$\theta$��A�����c�����A��������Ȼ�����H���r��$\mu$���Ƕ�ֵ�����S����ֲڶ����������Ⱦ���|(zh��)�����������������ʷǾ���׃��������������������Ĥ���������ڵ͉��^(q��)Ħ��ϵ��(sh��)�S�������߶����������M�돗�������^(q��)���½�څ�ݡ������ú㶨Ħ�����O(sh��)�����O�����跨�������

�����������ܹ������������c�S��׃�μs�������ڱ���Ͳ���������ֲ���������c�A������ָ��(sh��)�P(gu��n)ϵ�������һ�����^���ԘO���a(ch��n)����������׃����@һ�s��Ҫ��ץȡ����횸���(j��)�������Ȍ��r�s������������džμ���ه�ֵ���o�����

�ӑB(t��i)���a��������T�������������ڙC���˼��ن���˲�g���������ܺ���������ָ���\�ӷ��������������A�����H�S���o�B(t��i)ƽ�⣬��Ȼ�l(f��)�������������������ץȡ�������_��$F(t) = F_{static} + m|\ddot{x}(t)|$�����ͨ�^ǰ��·����ǰ���ӊA�������䡣

������ץȡ�����Ʋ��Եķ���c���M

���տ��Ƽܘ�(g��u)�IJ������ǰץȡ�����Ʋ��Կɚw�{������ͷ�ʽ���

��/λ��Ͽ������΄տ��g�����ֽ�������ӿ��g�cλ�ÿ��ӿ��g���ڙC�����������������������ھ���λ�����A�Σ����b�A�淨���(zh��)�������Ա��C���|�N�ϣ������(zh��)��λ�ÿ��ԝM�㌦λ��������ԓ�����ľ����������A֪������ģ���c���|�淨��������ڱ�������ͻ׃��ë�����m���Բ������

�迹����ͨ�^�{(di��o)��(ji��)ĩ�˄����c���ᣬ����ץȡ���cλ��ƫ��ĄӑB(t��i)�P(gu��n)ϵ��������䃞(y��u)�����ڟo���l���ГQ����ģʽ�����cλ����Ȼ�����������ץȡ��������Բ��㹤���r�����O(sh��)�õ��迹�Ծ��_���|�_��������ץȡ���d���ټ��r����迹��������ӡ��迹����(sh��)������ͨ����ه�������ȱ��R�Y(ji��)������ä�m�������y�c�������

ֱ�����ŷ������ԃ�(n��i)�h(hu��n)����h(hu��n)�����]�h(hu��n)����A(ch��)�������F(xi��n)ץȡ���ĸߎ����{(di��o)��(ji��)����F(xi��n)��늄ӊAצ�ѿ��_�����뼉�A�S푑�����ϻ�������ƻ��Կ��_�㷨���܉��ڊA�ֽ��|˲�g���������{(di��o)�����ᘌ��������^���е�ͻ�l(f��)�_��������C��������ӽ�(j��ng)�A�߂��f���������ֱ�����ŷ��Ɍ��r�a���ԾS�֊A�ַ�(w��n)���ԡ�

��������������ψ���������(y��u)��·��

���|��B(t��i)��֪������������(y��u)����ǰ�����H����ָ�������������ڡ���ѥɦ�W������y�Ը�֪�A�ֽ���ֲ������ֲ����ڊAצָ�漯�������|�X��������ɫ@ȡ���|�����ƈD������������R�eƫ�d�c߅�����|������r�{(di��o)���A���ˑB(t��i)������Ҏ(gu��)��ץȡ�c��

���������ھ����R�nj��F(xi��n)������(sh��)���m������Ҫ���A(ch��)������ͨ�^���ƊAצ��(zh��)��С���]�τ�����ӛ���-λ�����������ھ��M�Ͼֲ����|������������ڄ���ͻ׃��������������(n��i)���мӏ���Ě��w����������R�Y(ji��)����ָ���A�����ֶ��O(sh��)��������������^���o��Ƿ���o���

�����c܉�EҎ(gu��)���ąf(xi��)ͬ�܉��Դ�^�Ͻ���ץȡ���������������C�����\��܉�Eƽ�����Ӝp��������(j��ng)�^��(y��u)�������t�T�Ԕ_�ӷ�ֵ�@���½��������ץȡ����ȫ���������խ������������Aצ�]�τ����c�C���������\���ںϣ����������\�ӜpС���|�_������Ɍ��F(xi��n)��ܛ�|���@����

�Y(ji��)�Z

ץȡ�������ǙC�����������ɡ�ץ��ס������ץ�÷�(w��n)�������ץ�Üʡ��ĺ���ʹ�ܼ��g(sh��)���S�����X��������л���������ܻ����M������������㷨�����m��������W������չ��ץȡ���яĆ�һ�İ�ȫ�s���D(zhu��n)׃?y��u)�������{(di��o)��Ĺ�ˇ����(sh��)�������δ���������(sh��)�\���������A�ݡ����ڏ����W����ץȡ�������������ȼ��g(sh��)����������ƄәC�����������ژO�˹��r�c���������a(ch��n)�е���ȑ��á����@һ���A(ch��)���W���}�ij��m(x��)��������Ԍ����Ԅӻ����g(sh��)��(chu��ng)�µ���ҪԴȪ��

�C�����������з��Ͼ����c����Ҫ���ƽ���c���F(xi��n)